批量烤漆生产的 “色彩密码”:如何实现批次间零色差?

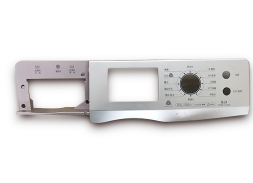

在家具制造、汽车零部件等烤漆加工领域,不同批次产品的颜色与光泽度差异,不仅影响产品外观品质,更可能引发客户投诉与品牌信任危机。从手机外壳的高亮镜面烤漆,到家电面板的哑光涂层,批量生产中如何确保 “千件如一” 的视觉效果?答案藏在从原料到工艺的全流程管控之中。

一、源头把控:建立标准化原料管理体系

烤漆颜色与光泽度的稳定,始于原材料的精 准控制。涂料作为核心原料,其批次间的细微差异都可能导致色差。生产企业需与好的供应商建立长期合作,要求同一型号涂料采用固定配方,并通过批次留样对比、光谱分析检测等手段,确保每批涂料的色浆比例、树脂含量、溶剂成分完全一致。例如,某汽车零部件厂对涂料供应商提出严格要求,每批次涂料需附带分光测色仪检测报告,色差 ΔE 值 须控制在 0.5 以内,从源头上杜绝色彩偏差。

此外,基材的预处理标准化同样关键。金属、塑料等不同材质表面的粗糙度、清洁度直接影响涂层附着效果与光学表现。企业通过建立统一的预处理流程,如采用自动喷淋线进行脱脂、磷化处理,或使用等离子设备对塑料表面进行活化,确保每一块基材的表面状态高度一致,为涂层均匀附着奠定基础。

二、工艺优化:构建精 准可控的生产闭环

烤漆加工工艺的稳定性是实现一致性的核心。现代生产线通过自动化设备与智能控制系统,将喷涂、烘烤等环节误差降至 低。在喷涂环节,往复机、机器人喷涂系统可准确控制喷枪移动速度、喷涂角度与涂料流量,避免人工操作导致的涂层厚度不均。例如,某家具厂引入智能喷涂机器人后,涂层厚度波动范围从 ±20μm 缩小至 ±5μm,显著提升光泽度均匀性。

烘烤环节的参数统一尤为关键。不同批次产品需在相同的温度曲线、烘烤时间下固化,才能保证色彩与光泽稳定。企业通过温区校准系统,定期检测烤箱各区域温度均匀性,并采用 PLC 控制系统实时监控烘烤过程。某家电企业将烤箱划分为 8 个独立温区,每个温区误差控制在 ±2℃以内,确保不同批次产品在相同热环境下完成固化,避免因温度差异导致的变色、失光问题。

三、动态监测:建立全流程质量追溯机制

生产过程中的实时监测与快速响应是保障一致性的 “最后防线”。企业通过在线检测设备,对每批次产品的颜色、光泽度进行 100% 检测。例如,分光测色仪可在 1 秒内分析涂层反射光谱,与标准色板对比后自动报警;光泽度仪则能实时监测涂层表面反光强度,一旦偏离标准值立即触发停机调整。

同时,建立批次追溯系统至关重要。每批产品的涂料批次号、喷涂参数、烘烤记录等数据均录入数据库,若出现色差问题,可快速追溯至具体环节,及时调整工艺参数。某 3C 产品加工厂通过该系统,将批次间色差投诉率从 3% 降至 0.5%,大幅提升客户满意度。

从原料的准确把控,到工艺的智能优化,再到全流程的动态监测,烤漆加工的一致性保障是一场环环相扣的 “精 密协作”。唯有将标准化管理、自动化技术与数据化监测深度融合,才能在批量生产中实现 “千件一色” 的品质承诺,为产品竞争力注入核心优势。